Mantenimiento predictivo con machine learning para análisis de vibraciones

27/09/2020

Deep learning está ganando popularidad en la industria 4.0. Una razón de su popularidad es su versatilidad, pudiéndose aplicar en tareas tan diversas como el control de calidad automático, el desarrollo de robots cooperativos, la conducción autónoma, o el mantenimiento predictivo.

La versatilidad de esta técnica de inteligencia artificial viene de su habilidad para reconocer patrones en datos de entrenamiento. Cuando entrenas una red neuronal convolucional utilizando imágenes, videos, series temporales, u otro tipo de dato no estructurado, los valores de los filtros de convolución se adaptan para crear representaciones abstractas de los datos. Estas representaciones abstractas constituyen un modelo de razonamiento artificial, que la red usará para calcular un valor de salida acorde a las especificaciones del usuario. Estas especificaciones suelen articularse a través de anotaciones, y pueden consistir en una simple etiqueta, pero también en información más compleja como la localización de un objeto, o la máscara que delimita un defecto.

Si bien se pueden tratar multitud de tareas con inteligencia artificial, hay un caso de uso que destaca por su impacto. Según un estudio de McKinsey [1], el mantenimiento predictivo asistido por inteligencia artificial es una de las aplicaciones que tendrá más impacto en las operaciones de fabricación. La empresa que incorpore herramientas de mantenimiento predictivo en sus líneas de producción reducirá sus costes operativos, y aumentará sus ingresos.

En este artículo te explicamos qué es el mantenimiento predictivo y mostramos un caso de uso concreto. Además explicamos los datos que puedes recoger para hacer mantenimiento predictivo, y cómo aplicar redes convolucionales a esos datos. Finalmente te mostramos resultados concretos, que te permitirán tener una idea de la antelación con la que se pueden detectar fallos.

¿Qué es el mantenimiento predictivo?

En primer lugar conviene repasar el concepto de mantenimiento predictivo, y diferenciarlo de otros tipos de mantenimiento como el mantenimiento correctivo, o el mantenimiento preventivo.

Existen tres grandes enfoques a la hora de aplicar mantenimiento a la maquinaria industrial. La primera aproximación consiste en dejar operar la maquinaria hasta que falle. Una vez que se produzca la avería, se diagnosticará el problema y se tomarán acciones correctivas como por ejemplo la sustitución de piezas dañadas. Esta manera de actuar, sin tomar ninguna acción hasta el momento en el que surge un problema, se denomina mantenimiento correctivo. Si bien es fácil de aplicar, este tipo de mantenimiento puede resultar en averías de mayor envergadura, y largos periodos con la línea de producción parada.

La segunda aproximación trata de prevenir fallos mediante revisiones periódicas. Este tipo de mantenimiento, denominado mantenimiento preventivo, incluye paradas programadas en las que se revisará el correcto funcionamiento de la maquinaria. De esta manera se extiende la vida útil de la maquinaria, y se reduce el tiempo total que duran las paradas no programadas. Uno de los factores más importantes en este tipo de mantenimiento es el criterio utilizado para programar las revisiones. Si pasa demasiado tiempo entre revisiones se corre el riesgo de sufrir una avería. En cambio, si se hacen demasiadas revisiones periódicas, muchas de ellas serán innecesarias.

La tercera aproximación es el mantenimiento predictivo, en crecimiento gracias a la popularización de filosofías como la industria 4.0, y el internet of things (IoT) industrial. Este tipo de mantenimiento trata de averiguar cuál es la vida útil restante de un componente, con el fin de planificar tareas de mantenimiento con tiempo suficiente y evitar hacer revisiones innecesarias. Las piezas susceptibles de fallar se sensorizan, y los datos recogidos se analizan para estimar el tiempo de vida útil restante.

Esto introduce dos frentes nuevos que no se contemplaban en las otras dos técnicas de mantenimiento: la recogida de datos, y su análisis. En primer lugar, la recogida de datos requiere que se configuren sensores para medir diferentes características de la maquinaria. Entre los sensores utilizados destacan los acelerómetros, utilizados para medir vibraciones; las cámaras termográficas, utilizadas para medir la temperatura; los micrófonos ultrasónicos, para detectar posibles ruidos que emita la maquinaria; o los sensores de corriente, para medir posibles anomalías en el consumo de un componente.

Una vez configurado el sistema de adquisición de datos, habrá que analizar la información recogida para comprobar que se cumplen las condiciones operativas, y estimar el tiempo de vida restante. Esta información se puede analizar con algoritmos de inteligencia artificial utilizando, por ejemplo, métodos de regresión para estimar cuántos minutos faltan hasta que un componente falle. A continuación te mostramos un ejemplo concreto de mantenimiento predictivo para rodamientos utilizando análisis de vibraciones.

Mantenimiento predictivo de rodamientos

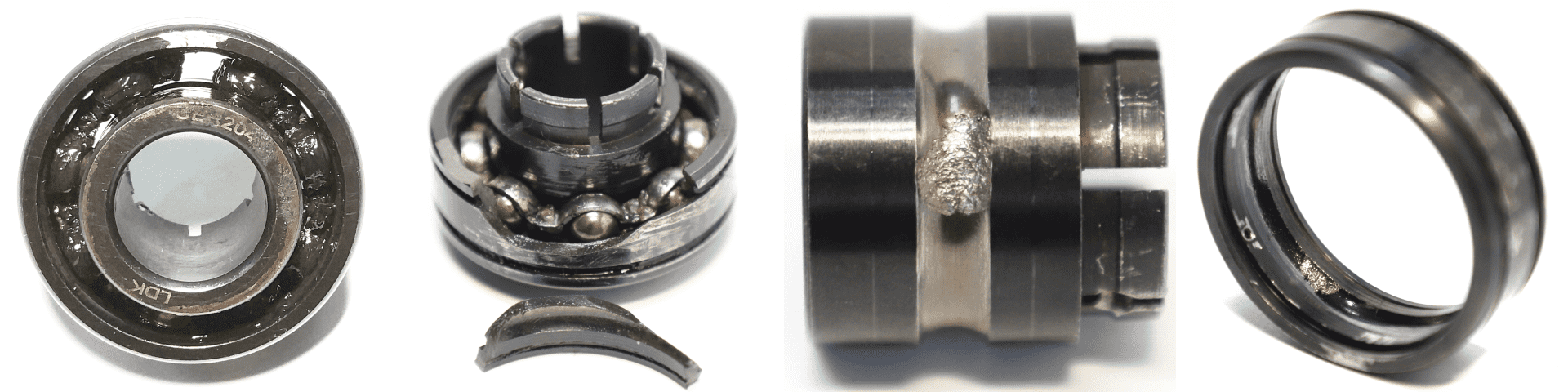

Una de las piezas más populares a la hora de aplicar mantenimiento predictivo son los rodamientos. Existen diversos tipos de rodamientos, pero la mayoría están compuestos por las siguientes partes: Anillo interior, anillo exterior, elementos rodantes, jaula, y opcionalmente sellos laterales.

Para su correcto funcionamiento, los rodamientos deben lubricarse periódicamente. Este lubricante se elegirá atendiendo a parámetros operativos como la carga, la temperatura, o la velocidad a la que operan. Además, para lubricar los rodamientos que estén sellados, se deberá quitar al menos uno de los sellos para poder aplicar el lubricante correctamente. Este proceso es tedioso, especialmente en el caso de rodamientos sellados, y resulta muy costoso en fábricas grandes que pueden superar el millón de rodamientos. Por esta razón es común que no se preste la suficiente atención al proceso de lubricación, resultando en la utilización de lubricantes no adecuados, el uso de una cantidad excesiva de lubricante, demasiada espera entre aplicaciones de lubricante, o la contaminación del material lubricante debido a problemas de sellado.

El fallo de un rodamiento no es algo que ocurra sin previo aviso, es común que se degrade su funcionamiento de manera progresiva hasta alcanzar el fallo. Este desgaste progresivo suele consistir en la aparición de marcas en los carriles por los que circulan los elementos rodantes. Las marcas harán que las bolas tengan mayor dificultad a la hora de moverse dentro de los anillos, lo que causará vibraciones detectables por un acelerómetro. Estas vibraciones serán ligeramente diferentes dependiendo del tipo de fallo que presente el rodamiento, sus frecuencias irán cambiando de manera progresiva conforme se reduzca el tiempo de vida útil restante, y su magnitud se acentuará cuando el rodamiento esté a punto de fallar.

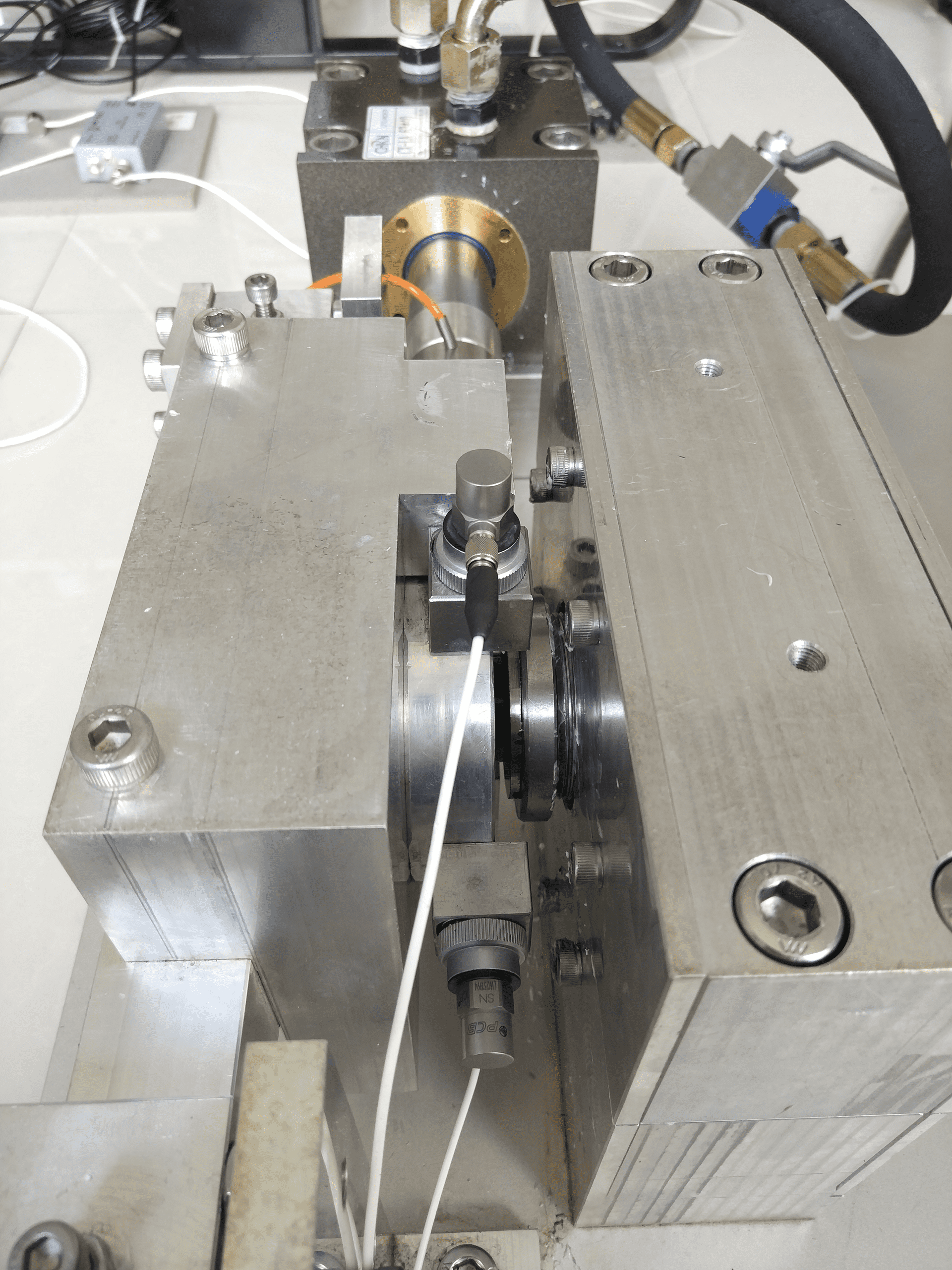

Debido a que las vibraciones que delatan un fallo se pueden detectar con un acelerómetro, es común registrar estas vibraciones con dos acelerómetros pegados al anillo exterior. Estos acelerómetros se colocan perpendicularmente, para medir vibraciones en los ejes horizontal y vertical. Una vez colocados estos acelerómetros, se podrán recoger datos de manera continua y analizarlos de manera automatizada. El análisis automatizado permitirá estimar cuánto tiempo resta hasta el fallo, atendiendo sobre todo a las frecuencias principales de vibración, y la magnitud de las mismas.

Análisis de vibraciones con deep learning

Tradicionalmente, una aproximación para analizar los datos recogidos era la aplicación de una expresión analítica que se ajustase al patrón de vibraciones. Sin embargo, esta expresión analítica es difícil de conseguir, y su obtención se complica a medida que se incorporan nuevos sensores como termómetros, o micrófonos ultrasónicos. Una alternativa a la definición manual de expresiones analíticas, es aprender el comportamiento de los rodamientos con un aproximador universal que utilice datos experimentales. En este artículo nos centraremos en deep learning, uno de los aproximadores universales más populares en la actualidad.

Una forma sencilla de aplicar deep learning a los datos recogidos por los acelerómetros es utilizar una ventana temporal de tamaño fijo, y tratar el problema como una tarea de regresión. La red convolucional analizará características como magnitud y frecuencia de las vibraciones, y devolverá el número de minutos restantes hasta que suceda el fallo. La entrada de la red convolucional será un vector con cada uno de los valores tomados por los acelerómetros en una ventana temporal, y además tendrá un un canal por cada sensor utilizado. De esta manera, utilizando dos acelerómetros que muestrean datos a 25 kHz, y con ventanas temporales de 1 segundo, los datos de entrada tendrán la forma 25000x2, o 25000x1x2 en caso de tratar las señales 1D utilizando redes convolucionales 2D. Estas ventanas se tomarán de tal manera que tengan cierto solape entre sí. Por ejemplo, si utilizamos ventanas de 1 segundo, y un solape de 0.5 segundos, la primera ventana irá del segundo 0 al 1, y la segunda ventana irá del segundo 0.5 al 1.5. Esto permite que la red incorpore información contextual para mejorar su rendimiento.

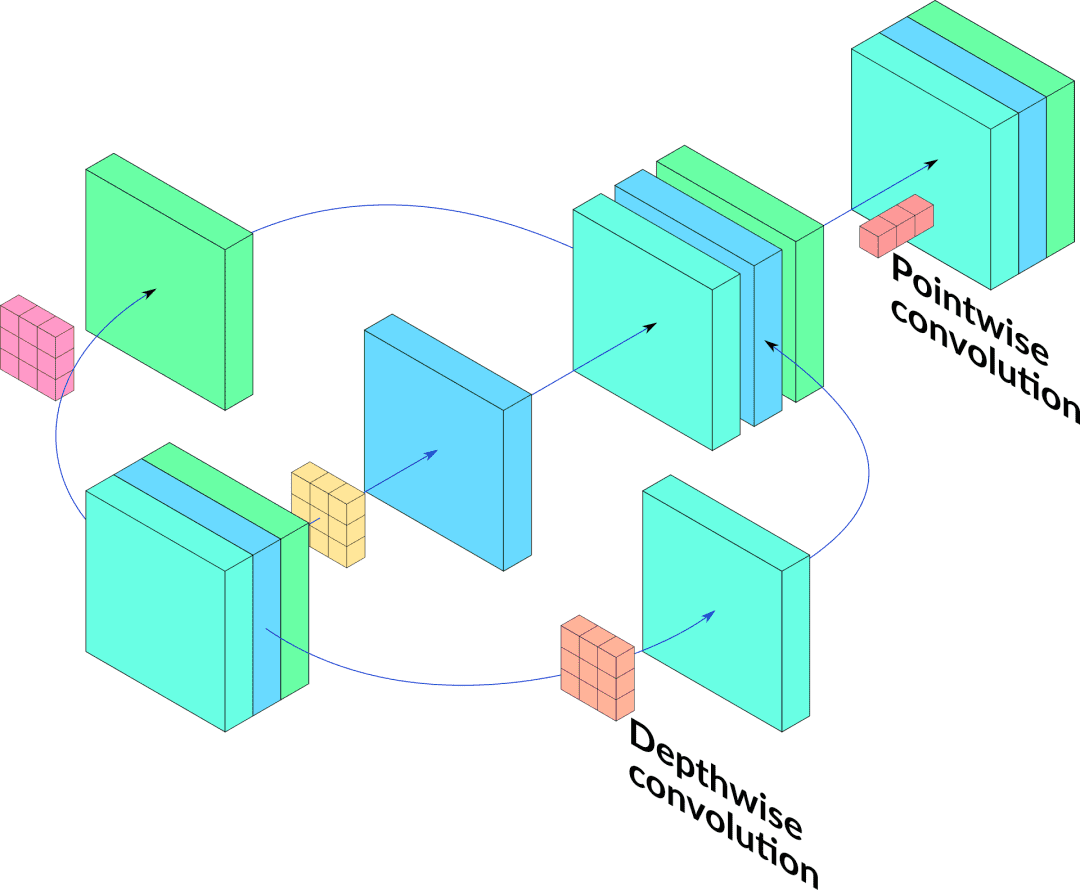

Cada ventana temporal se procesará con una serie de operaciones de convolución y submuestreo. Una operación convolucional útil a la hora de procesar información multicanal es la llamada “depthwise separable convolution”. Esta operación se descompone en dos convoluciones consecutivas, una espacial, y otra punto a punto. La convolución espacial captura la información contextual de cada canal por separado, mientras que la convolución punto a punto combina las características extraídas de cada canal. Por otra parte, la operación de submuestreo más común en el deep learning es el pooling. Esta operación consiste en aplicar una operación de reducción a secciones no solapadas del vector en cuestión. De esta manera, el max pooling de tamaño 2 reducirá a la mitad el número de puntos del vector, quedándose con el valor máximo de cada ventana de tamaño 2. Las operaciones de convolución y submuestreo se combinarán hasta convertir la representación interna de la red en un único valor continuo.

Sin embargo, no basta con definir una red convolucional que transforme ventanas temporales en un valor continuo. Para que este valor continuo sea una estimación del tiempo de vida útil restante hace falta entrenar la red. Este proceso de entrenamiento consiste en comparar la salida de la red para cada ventana temporal, y comprobar cuánto se parece al tiempo de vida útil restante que debe calcular. Esta comparación se puede hacer con métricas sencillas como el error cuadrático medio. Una vez tengamos el error que ha cometido la red para una ventana temporal, se actualizarán los valores de los filtros de convolución. Esta actualización se denomina retropropagación, y se emplea para tratar de minimizar el error en futuras iteraciones de entrenamiento. Repitiendo este proceso muchas veces, conseguiremos que la red estime correctamente el tiempo de vida útil restante.

Antelación de los avisos de mantenimiento predictivo

Ahora que sabes cómo tratar el mantenimiento predictivo con deep learning, te falta saber qué resultados se pueden alcanzar. Cuando se utilizan algoritmos en mantenimiento predictivo es común hacer pruebas de degradación acelerada. De esta manera se puede capturar información del proceso completo de degradación, desde que el componente está completamente operativo, hasta que se produce el fallo. Capturando dicha información para varios rodamientos, se puede obtener un conjunto de datos lo suficientemente amplio como para entrenar y evaluar modelos.

En el caso concreto de los rodamientos, una técnica común para realizar pruebas de degradación acelerada es hacer rotar el rodamiento a una velocidad constante, y colocarle un peso cercano a la capacidad de carga dinámica. La capacidad de carga dinámica es la carga radial teórica que podrá soportar un rodamiento durante un millón de revoluciones. De esta manera y asumiendo condiciones ideales, si utilizas una carga equivalente a la capacidad de carga dinámica, y utilizas una velocidad de rotación de 2000 rpm, el rodamiento debería fallar en 8 horas. En la práctica, sin embargo, este fallo podrá ocurrir antes debido a la calidad de los materiales, y otras condiciones de operación.

En [2] se muestra un ejemplo concreto con el rodamiento modelo UER204 de la marca LDK. Según la ficha técnica, este rodamiento tiene una capacidad de carga dinámica de 12.82 kN. En el artículo se analizan tres casos con distintas cargas y velocidades de rotación y, en cada caso, se recogen datos de 5 rodamientos diferentes. Primero utilizan 12 kN de carga y una velocidad de 2100 rpm, con esta configuración los rodamientos tardan una media de 123 minutos en fallar. En el segundo caso utilizan 11 kN y 2250 rpm, con estos parámetros se tarda 313 minutos de media en alcanzar el fallo. Por último utilizan una carga de 10 kN y una velocidad de 24000, esta configuración consigue que los rodamientos fallen en un tiempo medio de 1407 minutos

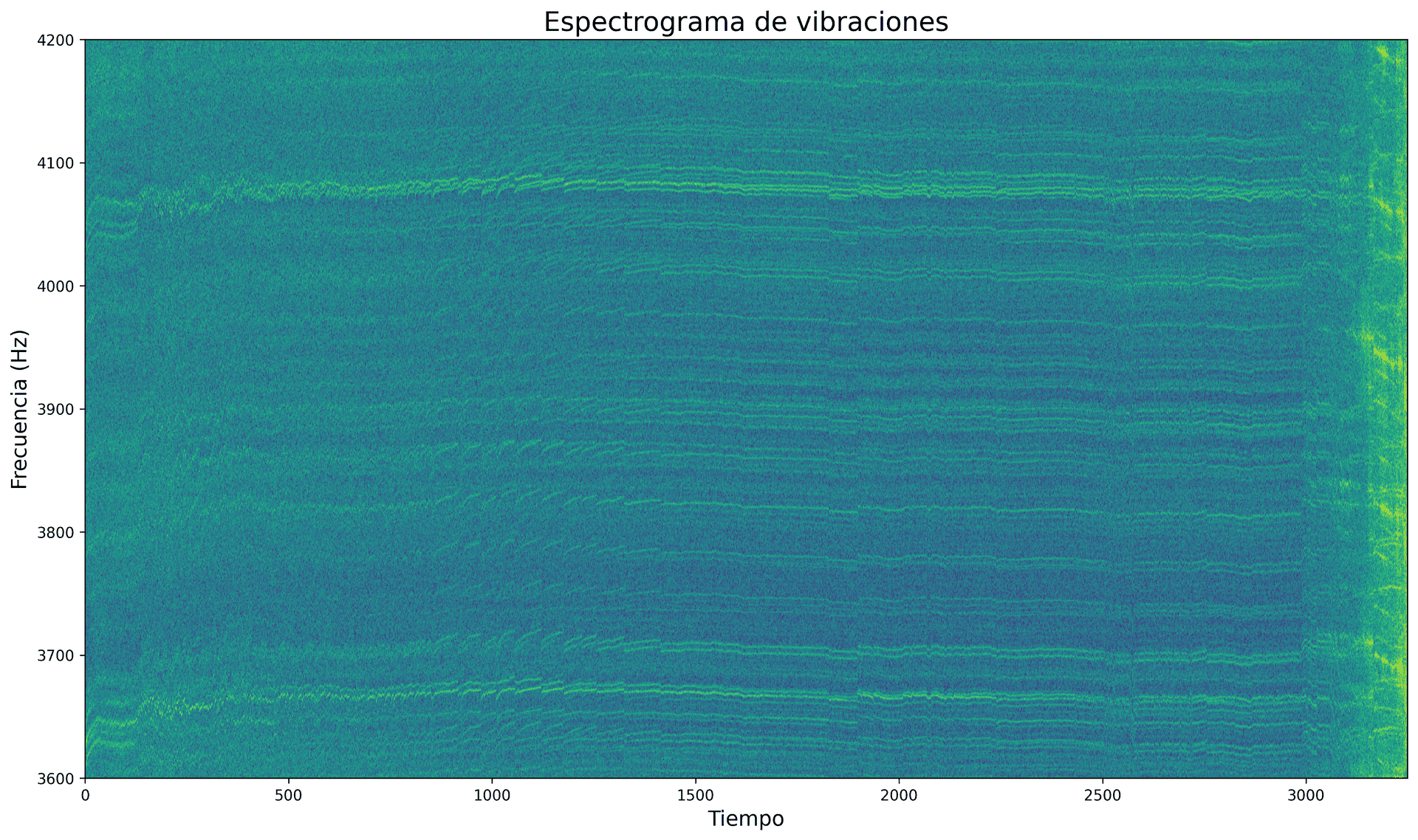

Tras haber capturado los datos de vibración se entrena una red utilizando los bloques mencionados, como convoluciones depth-wise y max pooling. En el artículo mencionado, tras entrenar con 4 rodamientos cada grupo y evaluar el rendimiento en los datos restantes, pueden predecir el momento de fallo con un error cuadrático medio de entre 5 y 10 minutos. Este error se calcula sobre la segunda mitad del tiempo de vida cada rodamiento. El espectrograma que se muestra más arriba se ha calculado con los datos de vibración de uno de estos rodamientos. A medida que se reduce el tiempo de vida útil del rodamiento, se observa una variación en las frecuencias principales de vibración. Además, también se aprecia un claro aumento de la magnitud de vibración momentos antes del fallo.

¿Compensa un sistema de mantenimiento predictivo?

Claro! Pero déjame darte datos para terminar de convencerte. Según un estudio de Baker Hughes y Kimberlite [3] la tasa de inactividad no planificada pasa del 8.43% utilizando mantenimiento correctivo, al 5.42% cuando se incorporan técnicas de mantenimiento predictivo. Además, el impacto económico que suponen las paradas no planificadas se reduce en un 58.59%. En el caso concreto del mantenimiento predictivo para rodamientos, el coste asociado a la sensorización supondría unos 2000 € por rodamiento utilizando dos acelerómetros industriales. Para este cálculo se ha utilizado como referencia el modelo 633A01 de PCB. A eso le habría que añadir un PC adquisición y análisis de datos, puedes consultar nuestra guía de ordenadores para deep learning. Asumiendo un ordenador con las características del artículo mencionado, podemos asumir un precio en torno a 3000 €. Finalmente, también necesitarás software de análisis de datos. Si necesitas un desarrollo a medida, no bajará de 20000 € siendo posible amortizarlo entre todas las líneas de producción.

En resumen, estamos hablando de un precio de partida de 25000 € para sensorizar un componente con acelerómetros, y realizar el análisis con software a medida. A medida que quieras incorporar más sensorización, infraestructura hardware más compleja, o diferentes casos de uso en el software, este precio subirá. Necesitarás estudiar el coste que te supone hacer mantenimiento correctivo, o revisiones preventivas, y decidir a qué componentes aplicar mantenimiento predictivo, y qué características debe tener el software.

Conclusiones

En este artículo te hemos contado en qué consiste el mantenimiento predictivo, una de las técnicas que tendrá mayor impacto en la industria 4.0. También hemos visto un ejemplo concreto, y te hemos enseñado qué resultados se pueden obtener. Sin duda, el deep learning para mantenimiento predictivo está en auge; pero también le queda mucho camino por recorrer, y esperamos que aparezcan nuevas técnicas que mejoren la tasa de error de las predicciones. Ahora la pelota está en tu tejado: ¿A qué esperas para dar el salto a la industria 4.0 y empezar a aplicar mantenimiento predictivo?

Referencias

[1] Bauer, H., Richter, G., Wüllenweber, J., BREUNIG, M., WEE, D., & Klein, H. (2017). Smartening up with Artificial Intelligence (AI)-What’s in it for Germany and its Industrial Sector. Digital McKinsey.

[2] Wang, B., Lei, Y., Li, N., & Yan, T. (2019). Deep separable convolutional network for remaining useful life prediction of machinery. Mechanical Systems and Signal Processing, 134, 106330.

[3] BHGE. (2016). The Impact of Digital on Unplanned Downtime.